دپارتمان مهندسی سطح شرکت دانش بنیان فراسو سپهر آریا

شرکت دانش بنیان فراسو سپهر آریا با هدف بومی سازی دانش فنی تکنولوژی های وارداتی در حوزه های فنی مهندسی تأسیس شده است. از آنجا که توسعه حلقه های واسط اقتصاد بین دانشگاه و پژوهشکده ها با صنعت و تجارت تنها در بستر شرکت های خصوصی دانش بنیان صورت می گیرد لذا این شرکت با تشکیل کار گروه های تخصصی در حوزه های مختلف مهندسی، متشکل از اساتید صنعت محور، فارغ التحصیلان دانشگاهی و تیم مشاورین خبره صنعتی، سعی در پر کردن خلاء همیشگی میان صنعت و دانشگاه داشته است. با توجه به اقدامات انجام شده در حوزه مهندسی سطح، این شرکت در سال 1395 موفق به کسب دو مقام برگزیده (دوم و سوم) در چهارمین جشنواره آبکاری پروفسور کنعانی در دو حوزه صنعت و دانشگاه شده است.

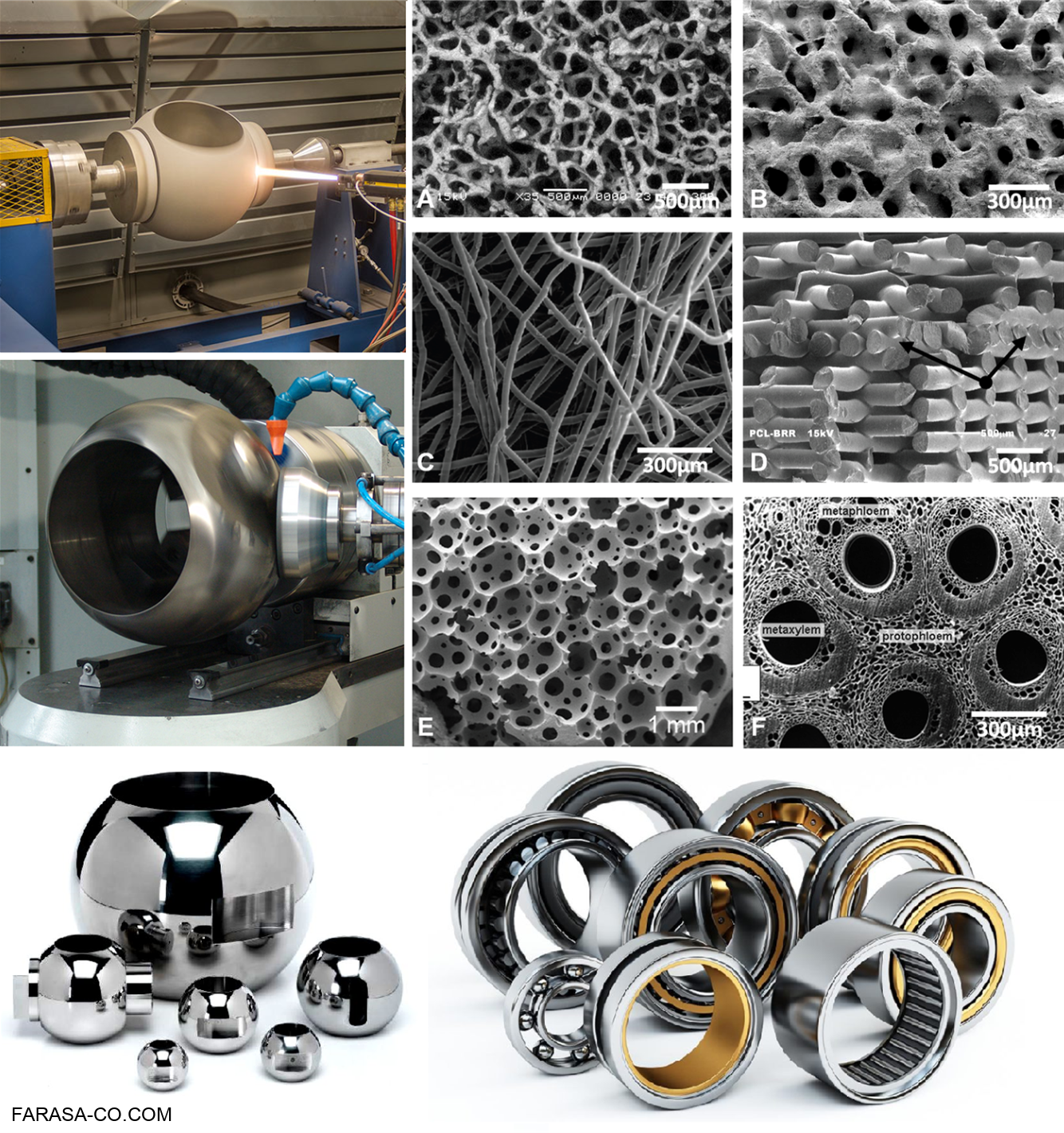

پروژه اول در حوزه صنعت با موضوع بازسازی و پوشش دهی سطوح بال ولوهای 32 اینچی با استفاده از فرایند الکترولس نیکل – فسفر و پاشش حرارتی تنگستن- کبالت- کروم از شرکت نفت وگاز پارس که موفق به کسب مقام دوم شده است.

پروژه دوم در بخش دانشگاه با موضوع پوشش دهی صفحات جاذب خورشیدی و ساخت کلکتور خورشیدی بوده است که در این طرح نیز از پوشش الکترولس نیکل- فسفر استفاده شده و برای اولین بار در کشور موفق به ساخت صفحات جاذب خورشیدی که در آبگرمکن های خورشیدی صفحه تخت کاربرد داشته و قلب تپنده آن است و موفق به کسب مقام سوم در بخش دانشگاه گردید.

لازم به ذکر است این شرکت موفق به ثبت دو اختراع از نتایج دو طرح پژوهشی در شهرک علمی و تحقیقاتی اصفهان شده است.

تعریف فرآیند آبکاری الکترولس

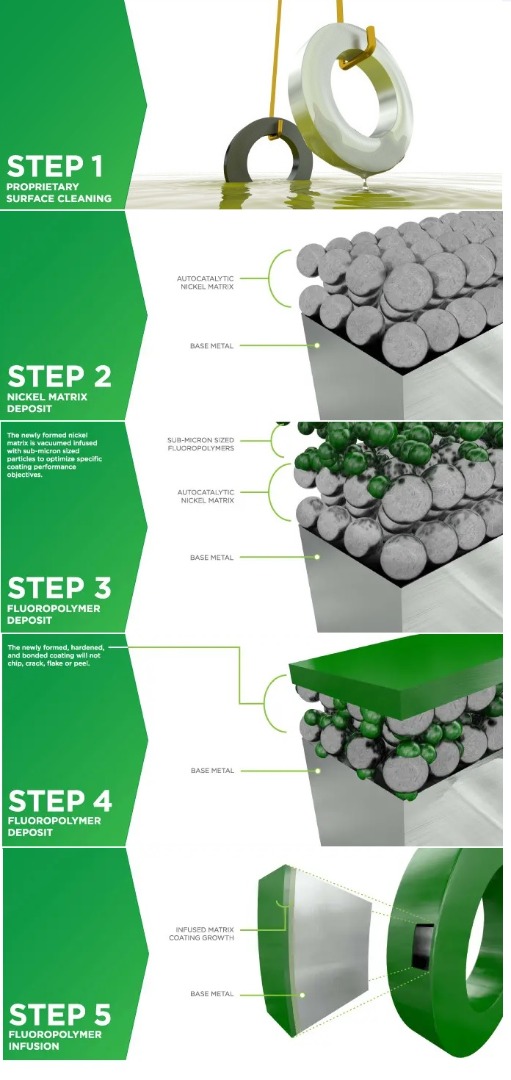

فرایند آبکاری الکترولس یک فرایند اتوکاتالیتیک است که در طی آن فلز مورد نظر بدون نیاز به منبع خارجیِ الکترون از یک محلول بر روی یک زیرلایه رسوب می کند. از این رو گاهی برای نام بردن از این فرایند از واژه های اتوکاتالیتیک و یا آبکاری شیمیایی استفاده می شود. در کل، مشخصه اصلی فرایند الکترولس رسوب انتخابیِ یون های یک فلز در سطح یک زیرلایه دارای خاصیت کاتالیستی – که در یک محلول آبی وارد شده است و ادامه واکنش رسوب دهی به خاطر خاصیت کاتالیستی خود فلز رسوب داده شده است.

مزایای پوشش کامپوزیتی شرکت فراسو سپهر آریا

- پوشش دهی بروی قطعات بسیار پیچیده و در سایز بزرگ (انواع بال ولوها تا سایز 56 اینچ) با توجه به تجهیزات طراحی و ساخته شده در شرکت

- ایجاد ضخامت پوشش دهی تا 100 میکرون با تغییر در فرمولاسیون.

- استفاده از ترکیب های مختلف در فرمولاسیون پوشش دهی به منظور تغییر در مقاومت به خوردگی، سایش، سختی جهت قطعات خاص و پیچیده

- طراحی فرایند پوشش دهی کامپوزیتی الکترولس بروی متریال های غیرقابل پوشش و یا با چسبندگی پایین

- ضخامت یکسان در پوشش دهی در تمام سطوح از طریق فرایند طراحی شده جهت پوشش دهی

- کیفیت مطلوب پوشش اعمال شده بر انواع سطوح

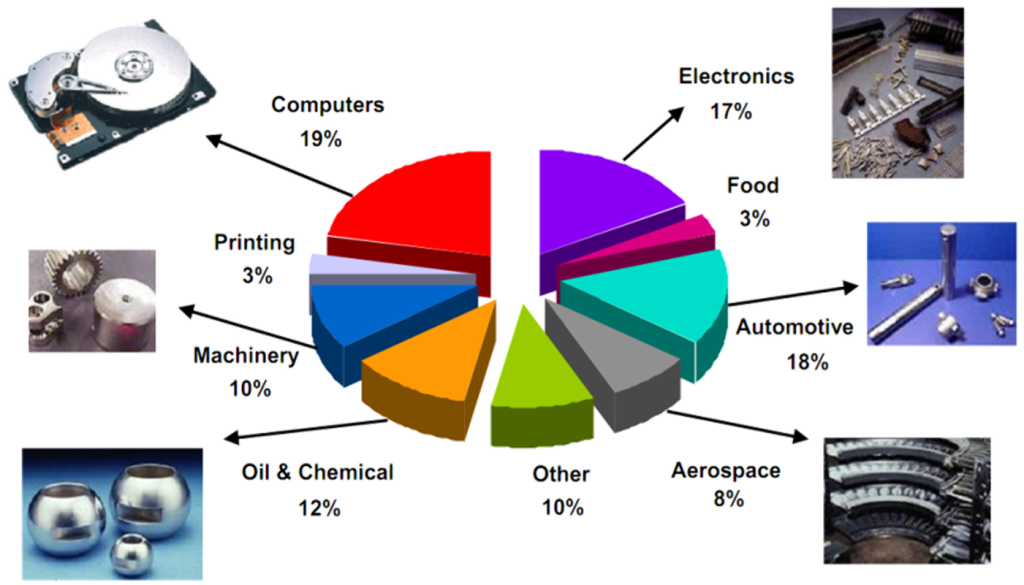

کاربرد پوششهای الکترولس در صنایع مختلف بر حسب درصد

کاربرد پوشش های کامپوزیتی الکترولس در صنایع مختلف

| شرح | فلز پايه | کاربرد |

|---|---|---|

| صنايع نظامی | ||

| يكنواختي و انعكاس | آلومينيوم | آينهها |

| مقاومت خوردگی و يكنواختی | آلومينيوم | راهنماهای امواج رادار |

| مقاومت سايشی و خوردگی | فولاد | اجزای اسلحه های گرم |

| صنايع الكترونيك | ||

| مقاومت خوردگي و لحيم پذيري | فولاد/آلومينيوم | متصل كننده ها |

| مقاومت خوردگی و لحيم پذيری | آلومينيوم | صفحات حرارتی |

| مقاومت خوردگی و لحيم پذيری | آلومينيوم | درام ها و صفحات حافظه |

| لحيم پذيری | پلاستيك | صفحات مدار چاپی |

| مقاومت خوردگی و لحيم پذيری | فولاد | ترمينال ها |

| صنايع پتروشيمی و شيميايی | ||

| مقاومت خوردگي و خلوص | فولاد | رآكتورها |

| مقاومت خوردگي | فولاد | مبدلهاي حرارتي |

| مقاومت خوردگي | فولاد/چدن | اجزاي پمپ ها |

| مقاومت سايشي و خوردگي | فولاد/برنج | نازلهاي پاشش |

| مقاومت سايشي و خوردگي | فولاد ضد زنگ | توپي شير ها |

| شرح | فلز پايه | کاربرد |

|---|---|---|

| صنايع اتومبيل سازي | ||

| اجزای كاربراتور | فولاد | مقاومت خوردگی و سايشی |

| اجزای پمپ سوخت | فولاد | مقاومت خوردگی و سايشی |

| اجزای پمپ آب | فولاد | مقاومت خوردگی و سايشی |

| اجزای سيستم ترمز | فولاد | مقاومت خوردگی و سايشی |

| قطعات تزئينی | پلاستيک | زير پوشش |

| صنايع هوا و فضا | ||

| پيستونها | آلومينيوم | مقاومت خوردگی و سايشی |

| شفت اصلی موتور | فولاد | مقاومت خوردگی و سايشی |

| اجزای پمپ روغن | فولاد | مقاومت خوردگی و سايشی |

| صنعت چاپ | ||

| صفحات پرس | فولاد/چدن | مقاومت خوردگی و سايشی |

| غلطكهای چاپ | فولاد | مقاومت خوردگی و سايشی |

| صنايع نساجی | ||

| صنايع نساجی | فولاد | فولاد |

| دنده های ريسندگی | آلومينيوم | آلومينيوم |

| سوزن های بافندگی | فولاد | فولاد |

پروژه های انجام شده

- پوشش صفحات جاذب خورشیدی به روش پوشش دهی الکترولس

- پوشش دهی بال 32 اینچ شرکت نفت و گاز پارس جنوبی با همکاری شرکت پودرافشان

- پوشش دهی سیترینگ بال 32 اینچ شرکت نفت و گاز پارس جنوبی

- پوشش دهی بال 6 اینچ با زیر لایه استنلس استیل 410

- پوشش دهی بال 8 اینچ با زیر لایه استنلس استیل 316

- پوشش دهی بال 6 اینچ با زیر لایه کربن استیل

- پوشش دهی بال 8 اینچ با زیر لایه کربن استیل

- پوشش دهی لوگوی شرکت ایران خودرو با زیر لایه پلاستیکی

- پوشش دهی قطعات کانکتور صنایع المهدی مشهد

- پوشش دهی سیلندر سر چاهی شرکت نفت و گاز پارس جنوبی بر روی آلیاژ 4130

- تدوین فرایند پوشش دهی بصورت چند لایه جهت قطعات با کارایی خاص

- لایه نشانی مس، نیکل و طلا به منظور اهداف خاص پروژه

- طراحی فرایند تولید قطعه جهت افزایش مقاومت در برابر سایش

- طراحی فرآیند و انجام پوشش دهی چند لایه مس- نیکل- فسفر در زیر لایه ABS

- طراحی فرآیند و انجام پوشش دهی چند لایه نیکل- فسفر- برنج در زیر لایه برنجی

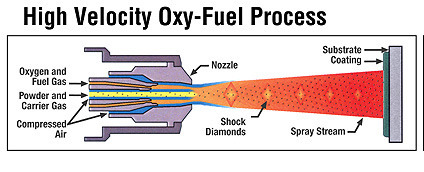

آشنایی با پاشش حرارتی (HVOF)

در تمام بخش های صنعت تقاضا برای ارتقای استانداردهای کاری به منظور بهبود کیفیت زندگی انسان وجود دارد. بهبود کارایی می تواند شامل عملکرد بهتر، عمر کاری بالاتر و هزینه های کمتر باشد. به غیر از طراحی های هندسی، انتخاب مواد نیز باعث عملکرد بهتر و کاهش هزینه ها می شود. در حال حاضر موادی مثل سوپر آلیاژها و برخی از فولادهای ویژه که دارای کاربردهای خاصی می باشند، توسعه یافته اند و هنوز تقاضا برای بهبود عملکرد این مواد ادامه دارد.

اهمیت پوشش ها:

انگیزه های اصلی پوشش دهی قطعات به طور خلاصه عبارتند از:

- بهبود عملکرد با افزایش دمای کاری که توسط پوششهای مانع حرارتی انجام می شود.

- بهبود طول عمر کاری قطعه با کاهش سایش و خوردگی.

- بهبود طول عمرکاری قطعه با بازسازی بخشهای فرسوده شده و ایجاد ابعاد اصلی و در نیتجه کاهش تعویض قطعات.

- کاهش هزینه ها توسط استفاده از مواد ارزان و اعمال پوشش های گران درتمام موارد ذکر شده نیاز به ماشین کاری قطعات پوشش دهی شده باید به صفر یا به حداقل برسد.

مقایسۀ پوشش های نازک با پوشش های ضخیم

فناوری پوشش ها به طور کلی به دو دسته تقسیم می شود:

الف) پوشش دهی لایه های نازک

ب) پوشش دهی لایه های ضخیم

پوشش های نازک با ضخامت کمتر از 20µm ویژگی های سطح را به خوبی ارتقا میدهند. روش رسوب بخار شیمیایی[Chemical vapor deposition] (CVD) و یا رسوب بخار فیزیکی[Physical vapor deposition] (PVD) می توانند سطوحی با مقاومت به خوردگی و یا سختی بینظیری ایجاد نمایند. این روش ها نیاز به محیط های خلاء دارند و لذا روش های گرانی محسوب می شوند. همچین در اندازه و شکل قطعات نیز محدودیت هایی وجود دارد.

ﻣﻮادی ﮐﻪ در ﻓﺮآﯾﻨﺪﻫﺎی ﭘﺎﺷﺶ ﺣﺮارﺗﯽ اﺳﺘﻔﺎده ﻣﯽﺷﻮﻧﺪ :

- آﻟﯿﺎژﻫﺎي آﻫﻨﯽ

- آﻟﯿﺎژﻫﺎي ﭘﺎﯾﻪ ﻧﯿﮑل

- آﻟﯿﺎژﻫﺎي ﭘﺎﯾﻪ ﮐﺒﺎﻟﺖ

- ﮐﺎرﺑﯿﺪ ﺗﻨﮕﺴﺘﻦ و ﮐﺎرﺑﯿﺪ ﮐﺮوم

- سرامیکها

- ﺳﺎﯾﺮ ﻓﻠﺰات و آﻟﯿﺎژﻫﺎ

- سرمتها و پوششهای درﺟﻪﺑﻨﺪي ﺷﺪه

کاربرد پوشش های HP/HVOF

- صنایع فولاد: قطعات خطوط تولید و شکل دهی فولاد به خصوص غلتک های نورد، تیغه های برش و قالب های شکل دهی

- صنایع نفت، گاز و پتروشیمی: اعمال پوشش های کاربید تنگستن، استلایت و …. روی شیرهای کنترلی Gate Valve، Ball Valves، Valve Seats، Conveyor Screw، Hydraulic Rods و … با سختی بالاتر در مقایسه با روش های دیگر

- صنایع هوا فضا: اعمال پوشش های سد حرارتی بر روی پره های توربین صنایع هوا فضا ، یاتاقان ها، استاتور، روتر، landing gear، روتور هلیکوپتر و …

- صنایع نیروگاهی: پره توربین های گازی، نازل ها، فن های خروج گاز، دیواره بویلرها و …

- صنایع خودرو: Transmission Shifter Forks

- صنایع چاپ و کاغذ: غلتک چاپ، غلتک جوهر، غلتکهای تولید کاغذ

- صنایع شیشه سازی: پلانجر قالب شیشه

- صنایع دریایی: پوشش دهی بدنه شناورهای دریایی و دیگر قطعات صنایع دریایی که تحت خوردگیهای شدید می باشند.

- صنایع نساجی: غلتک های صنایع نساجی