مهندسی سطح

دپارتمان مهندسی سطح شرکت دانش بنیان فراسو سپهر آریا

دپارتمان مهندسی سطح این مجموعه دانش بنیان در دو حوزه فناوری های پوشش دهی و خدمات آزمایشگاهی شامل مشخصه یابی مواد، بررسی خواص حرارتی، خواص فیزیکی، خواص مکانیکی و انجام آزمون های مخرب و غیرمخرب فعالیت مینماید.

این شرکت دارای مجوز فناوری، تاییدیه دانشبنیان، چندین ثبت اختراع ومقاله دراین زمینه میباشد. فناوری پوششدهی در این مجموعه در قالب دو تکنولوژی پوشش دهی شیمیایی و پاشش حرارتی به همراه تولید دانش فنی مورد نیاز در آن صنعت انجام میشود.

خدمات آزمایشگاهی دپارتمان مهندسی سطح در خصوص بررسی انواع مواد و تدوین شناسنامه فنی و مشخصات متالوگرافی آنها فعالیت دارد. خط مشی اصلی در این دپارتمان استفاده از ابزارهای مدرن در مدیریت و تدوین دانش فنی در حوزه مهندسی سطح با رویکردی تازه در استفاده حداکثری از پتانسیلهای داخل کشور است.

شرکت دانش بنیان فراسو سپهر آریا با توجه به فعالیت در حوزه شیمی، مواد و متالورژی دپارتمان مهندسی سطح را در سال 1395 راه اندازی نمود و موفق به کسب دو مقام برگزیده (دوم و سوم) در چهارمین جشنواره آبکاري پروفسور کنعانی در دو حوزه صنعت و دانشگاه شده است.

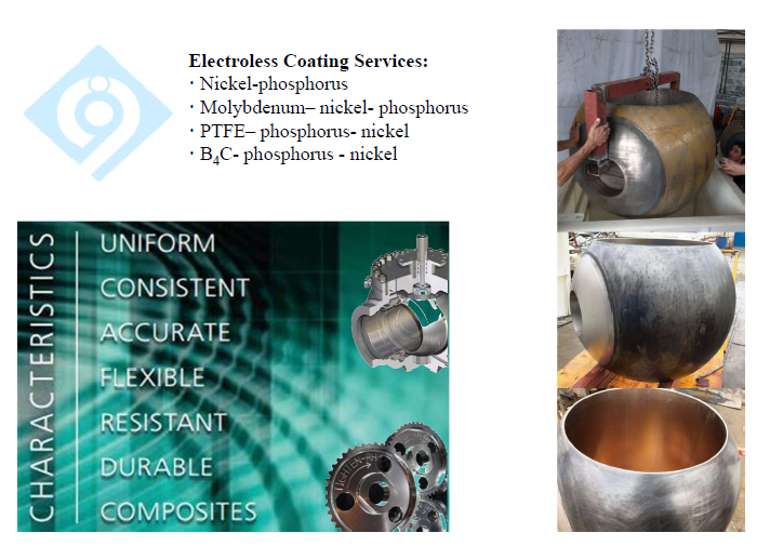

پروژه اول در حوزه صنعت با موضوع بازسازي و پوشش دهی سطوح بال ولوهاي 32 اینچی با استفاده از فرایند الکترولس نیکل – فسفر و پاشش حرارتی تنگستن- کبالت- کروم از شرکت نفت وگاز پارس که موفق به کسب مقام دوم شده است.

پروژه دوم در بخش دانشگاه با موضوع پوشش دهی صفحات جاذب خورشیدي و ساخت کلکتور خورشیدي بوده است که در این طرح نیز از پوشش الکترولس نیکل- فسفر استفاده شده و براي اولین بار در کشور موفق به ساخت صفحات جاذب خورشیدي که در آبگرمکن هاي خورشیدي صفحه تخت کاربرد داشته و قلب تپنده آن است و موفق به کسب مقام سوم در بخش دانشگاه گردید.

لازم به ذکر است این شرکت موفق به ثبت دو اختراع از نتایج دو طرح پژوهشی در شهرك علمی و تحقیقاتی اصفهان شده است.

تعریف فرآیند آبکاري الکترولس

فرایند آبکاري الکترولس یک فرایند اتوکاتالیتیک است که در طی آن فلز مورد نظر بدون نیاز به منبع خارجیِ الکترون از یک محلول بر روي یک زیرلایه رسوب می کند. از این رو گاهی براي نام بردن از این فرایند از واژه هاي اتوکاتالیتیک و یا آبکاري شیمیایی استفاده می شود.

در کل، مشخصه اصلی فرایند الکترولس رسوب انتخابیِ یون هاي یک فلز در سطح یک زیرلایه داراي خاصیت کاتالیستی – که در یک محلول آبی وارد شده است و ادامه واکنش رسوب دهی به خاطر خاصیت کاتالیستی خود فلز رسوب داده شده است.

مزایاي پوشش دهی الکترولس

به طور کلی می توان مزایاي آبکاري الکترولس را به شرح ذیل بیان نمود:

مقاومت خوب در برابر خوردگی و سایش

یکنواختی عالی پوشش

قابلیت لحیمکاري سخت و نرم

قابلیت اتوماسیون بالا

2- پوشش هاي کامپوزیت الکتروس– نیکل

آبکاری الکترولس Ni-P کاربردهای متنوعی را در صنایع مختلف از جمله صنایع الکتریکی و الکترونیک، نفت، گاز و هوا و فضا به خود اختصاص داده است.

اما جدیدترین پیشرفت در زمینه پوشش الکترولس Ni-P رسوب دهی همزمان ذرات جامد در طول پوششدهی است که بسته به نوع ذره، می تواند ذرات سخت و یا ذرات نرم باشد.

این پوششها با افزودن ذرات جامد خنثی به حمام آبکاری و نگه داشتن این ذرات به صورت معلق یا سوسپانسیون در محلول در حین آبکاری به وجود میآیند که در نتیجه آن ذرات در زمینه پوشش قرار میگیرند.

با وجود تنوع بالای خواصِ قابل تأمین توسط پوششهای نیکلِ الکترولس – با ترکیبهای مختلف – نیاز به اصلاح و بهبود خواص – با توجه به تنوع نیاز صنایع – باعث ایجادِ نیاز به شرکت دادن ذرات با خصوصیات مختلف در زمینهی پوششهای نیکلِ الکترولس شده است.

تأمین خواصی مانند سختیِ بیشتر، خاصیت ضدِچسبندگی، خاصیت ضدِسایش و مقاومت زیاد در برابر خوردگی، مستلزم استفاده از ذرات مختلفِ سخت و نرم در زمینهی این پوششهاست.

3- پوشش کامپوزیتی Ni-P-B4C به روش الکترولس

ذرات سختی نظیر SiC، Al2O3 و SiO2 جهت افزایش سختی و مقاومت به سایش پوشش استفاده می شود و ذرات نرمی چون PTFE، MoS2 و گرافیت به عنوان روانکار خشک با قرار گرفتن در پوشش الکترولس Ni-P موجب کاهش ضریب اصطکاک و افزایش روانکاری پوشش میگردند.

یکی از این ذرات جامد با توجه به خصوصیات آنها میتواند کاربید بور باشد. تاثیر افزودن کاربید بور در مقادیر مختلف، همچنین تاثیر انجام عملیات حرارتی بر خواص مختلف پوشش کامپوزیتی، نظیر سختی، مقاوت به سایش و ضریب اصطکاک و در نهایت مقاومت به خوردگی در این شرکت بررسی شده است.

پوشش کامپوزیتی Ni-P-B4C با مقادیر مختلف B4C بر روی نمونههای آلومینیومی با گرید هوایی به ازای مقادیر مختلف برحسب گرم بر لیتر به حمام الکترولس با درصد فسفر متوسط اضافه شد.

در ابتدا سختی نمونه ها محاسبه و سپس به منظور تعیین مقاومت به سایش و ضریب اصطکاک از دستگاه پین روی دیسک استفاده شد. به منظور بررسی تأثیر عملیات حرارتی، سختی، مقاومت سایشی و ضریب اصطکاک نمونهها قبل و بعد از عملیات حرارتی در شرایط بارگذاری یکسان مورد آزمایش قرار گرفت.

در نهایت نیز خواص خوردگی پوشش مورد بررسی قرار گرفت. نتایج نشان داد که عملیات حرارتی باعث بهبود سختی و افزایش 60 درصدی مقاومت به سایش میشود.

با افزایش ذرات کاربید بور به مقدار مشخص میتوان سختی را افزایش داد.

با انجام عملیات حرارتی مقاومت به سایش نمونه ها افزایش چشم گیری یافت.

انجام عملیات حرارتی باعث تغییر مکانیزم سایش از چسبان به خراشان شد.

در اثر کامپوزیتی شدن پوشش Ni-P توسط ذرات کاربید بور، جریان خوردگی پوشش کامپوزیتی Ni-P حدود 13 برابر از پوشش Ni-P و در حدود 30 برابر از زیرلایه کمتر شد.

4- مزایای پوشش کامپوزیتی شرکت فراسو سپهر آریا

1- پوشش دهی بروی قطعات بسیار پیچیده و در سایز بزرگ (انواع بال ولوها تا سایز 56 اینچ) با توجه به تجهیزات طراحی و ساخته شده در شرکت

2- ایجاد ضخامت پوشش دهی تا 100 میکرون با تغییر در فرمولاسیون.

3- استفاده از ترکیبهای مختلف در فرمولاسیون پوشش دهی به منظور تغییر در مقاومت به خوردگی، سایش، سختی جهت قطعات خاص و پیچیده

4- طراحی فرایند پوشش دهی کامپوزیتی الکترولس بروی متریال های غیر قابل پوشش و یا با چسبندگی پایین

5- ضخامت یکسان در پوشش دهی در تمام سطوح از طریق فرایند طراحی شده جهت پوشش دهی

6- کیفیت مطلوب پوشش اعمال شده بر انواع سطوح

5- کاربردهای پوشش الکترولس نیکل

صنعت نفت و شیمیایی برای مقاومت در مقابل نمک ها، اسیدها و گازها.

در صنعت دارویی و دندان پزشکی در ابزار های پزشکی که لازم است به شدت مقاوم به خورندگی و سایش باشند.

در صنعت چاپ برای سیلندر های چاپ. پوشش یکنواخت باعث بالانس بودن و جلوگیری از پرداخت بعد از پوشش است.

در صنعت هوا فضا برای محافظت از فلزات سبک مثل آلومینیم در مقابل خوردگی و سایش میباشد.

در صنعت بسته بندی و حمل و نقل برای محافظت از مواد و هم چنین زیبایی که می تواند بوجود آورد.

در صنعت معدن برای محافظت از ابزار در مواجه با آب اسیدی و هم چنین سایش کاربرد دارد.

در صنعت چوب و کاغذ

در صنعت خودرویی

در قالب سازی و محافظت از سطح قالب ها

در صنعت الکترونیک برای محافظت از خوردگی و لحیم کاری

بازیابی و تعمیرات به علت چسبندگی خوب و پوشش یکنواخت.

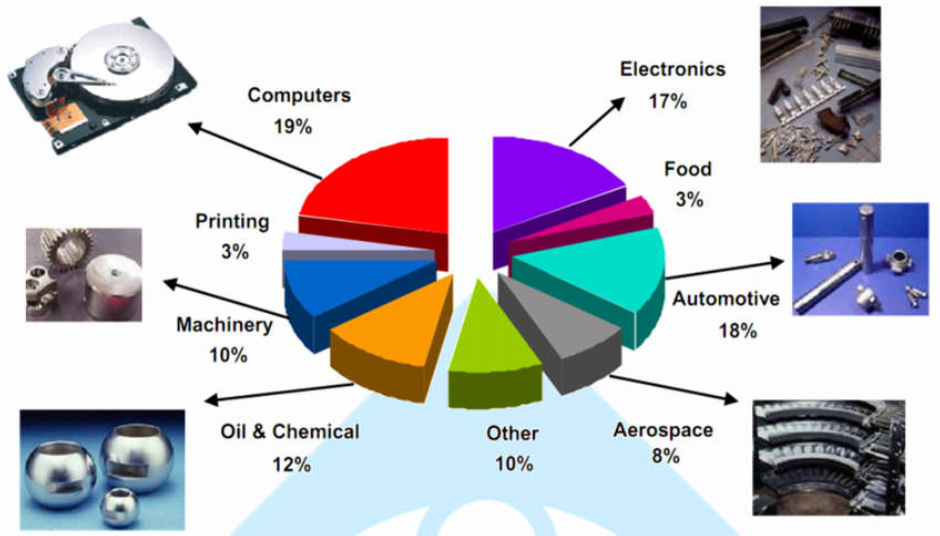

شکل فوق درصد کاربری پوششهای الکترولس درصنایع مختلف را نشان میدهد. در ادامه در جدول زیر تعداد دیگری از کاربردهای پوشش صنعتی الکترولس آمده است.

کاربرد پوششهای کامپوزیتی الکترولس در صنایع مختلف

| موارد كاربرد | فلز پايه | علت |

| صنايع اتومبيل سازي | ||

| مقاومت خوردگي و سايشي | فولاد | اجزاي كاربراتور |

| مقاومت خوردگي و سايشي | فولاد | اجزاي پمپ سوخت |

| مقاومت خوردگي و سايشي | فولاد | اجزاي پمپ آب |

| مقاومت خوردگي و سايشي | فولاد | اجزاي سيستم ترمز |

| زير پوشش | پلاستيك | قطعات تزئيني |

| صنايع هوا و فضا | ||

| مقاومت خوردگي و سايشي | آلومينيوم | پيستونها |

| مقاومت خوردگي و سايشي | فولاد | شفت اصلي موتور |

| مقاومت خوردگي و سايشي | فولاد | اجزاي پمپ روغن |

| صنعت چاپ | ||

| مقاومت خوردگي و سايشي | فولاد/چدن | صفحات پرس |

| مقاومت خوردگي و سايشي | فولاد | غلطكهاي چاپ |

| صنايع نساجي | ||

| مقاومت سايشي | فولاد | راهنما ها |

| مقاومت سايشي | آلومينيوم | دنده هاي ريسندگي |

| مقاومت سايشي | فولاد | سوزنهاي بافندگي |

| صنايع نظامي | ||

| يكنواختي و انعكاس | آلومينيوم | آينه ها |

| مقاومت خوردگي و يكنواختي | آلومينيوم | راهنماهاي امواج رادار |

| مقاومت سايشي و خوردگي | فولاد | اجزاي اسلحه هاي گرم |

| صنايع الكترونيك | ||

| مقاومت خوردگي و لحيم پذيري | فولاد/آلومينيوم | متصل كننده ها |

| مقاومت خوردگي و لحيم پذيري | آلومينيوم | صفحات حرارتي |

| مقاومت خوردگي و لحيم پذيري | آلومينيوم | درام ها و صفحات حافظه |

| لحيم پذيري | پلاستيك | صفحات مدار چاپي |

| مقاومت خوردگي و لحيم پذيري | فولاد | ترمينالها |

| صنايع پتروشيمي و شيميايي | ||

| مقاومت خوردگي و خلوص | فولاد | رآكتورها |

| محصول | فولاد | شفت همزنها |

| مقاومت خوردگي | فولاد | مبدلهاي حرارتي |

| مقاومت خوردگي | فولاد/چدن | اجزاي پمپ ها |

| مقاومت سايشي و خوردگي | فولاد/برنج | نازلهاي پاشش |

| مقاومت سايشي و خوردگي | فولاد ضد زنگ | توپي شير ها |

| صنايع غذايي | ||

| مقاومت سايشي و خوردگي و بهداشتي بودن | فولاد | اجزاي سيستمهاي پنوماتيك |

| مقاومت سايشي و خوردگي و بهداشتي بودن | فولاد | قالبها |

| مقاومت سايشي و خوردگي و بهداشتي بودن | فولاد | اجزاي فر |

پروژههای انجام شده

پوشش صفحات جاذب خورشیدی به روش پوشش دهی الکترولس

پوشش دهی بال 32 اینچ شرکت نفت و گاز پارس جنوبی با همکاری شرکت پودرافشان

پوشش دهی سیترینگ بال 32 اینچ شرکت نفت و گاز پارس جنوبی

پوشش دهی بال 6 اینچ با زیر لایه استنلس استیل 410

پوشش دهی بال 8 اینچ با زیر لایه استنلس استیل 316

پوشش دهی بال 6 اینچ با زیر لایه کربن استیل

پوشش دهی بال 8 اینچ با زیر لایه کربن استیل

پوشش دهی لوگوی شرکت ایران خودرو با زیر لایه پلاستیکی

پوشش دهی قطعات کانکتور صنایع المهدی مشهد

پوشش دهی سیلندر سر چاهی شرکت نفت و گاز پارس جنوبی بر روی آلیاژ 4130

خلاصه طرح پوشش دهی بال ولو 32 اینچی:

صنعت نفت و گاز از موثرترین و بزرگ ترین صنایع در جهان و به ویژه ایران است. در سال های اخیر دسترسی به برخی از تجهیزات مورد نیاز در این صنعت مانند تجهیزات سرچاهی و بال ولوهای بزرگ، بسیار دشوار شده است.

ایجاد تکنولوژی ترمیم و بهسازی این تجهیزات از اساسی ترین ملزومات توسعه پایدار کشور و بومی سازی فناوری های مورد نیاز صنعت نفت و گاز می باشد. یکی از این تجهیزات، بال ولوهای 32 اینچ مورد استفاده در سکوهای دریایی است که با استفاده از تکنولوژی های روز دنیا تولید و به ایران وارد میشوند.

به غیر از عدم دسترسی مشکل هزینه واردات این بال ولوها بسیار بالا بوده و امکان تولید آنها نیز در کشور وجود ندارد. با توجه به نیاز مبرم به این بال ولوها در سکوهای گازی، برای اولین بار شرکت نفت و گاز پارس به کمک شرکت های داخلی اقدام به بومی سازی و نوسازی آنها در کشور نموده است.

مهمترین بخش این بال ولوها، تعمیر و بازسازی سطح توپی (بال) می باشد. تحقیقات انجام شده بر روی سطح این بال ها نشان داد که قسمت خارجی و آب بند آن از طریق پاشش حرارتی پوشش کاربید تنگستن – کبالت – کروم با ضخامت 400 میکرون و سایر قسمت های بال به روش پوشش دهی کامپوزیتی الکترولس با ضخامت 75 میکرون تولید شده است.

جهت نوسازی سطح این بال ها، ابتدا عملیات ابعاد برداری دقیق انجام شد. سپس پوشش های تخریب شده بر روی بال حذف و کلیه عیوب ایجاد شده بر روی سطح آن توسط فرایند جوشکاری و پاشش حرارتی برطرف گردید.

با توجه به ابعاد بزرگ بال، برای اولین بار حمام الکترولس با قابلیت پوشش دهی بال 32 اینچ ساخته شد و پوشش الکترولس مطابق با اسپک و استاندارد ASTM B733 اعمال گردید.

بر روی پوشش ایجاد شده آزمون های غیرمخرب زبری سنجی، PMI و ضخامت سنجی انجام شد و جهت بررسی پارامترهای مربوط به این پوشش و مقایسه آن با مدارک و استانداردهای موجود، از نمونه های شاهد نیز استفاده گردید.

بر روی این نمونهها آزمونهای فروکسیل، ریزسختی سنجی، XRD، SEM و EDS انجام شد. بررسی آزمون ها مطابقت کامل نتایج به دست آمده با مدارک و استانداردهای موجود را نشان داد.

5- تجهیزات کارگاهی

این شرکت دارای تمامی تجهیزات لازم جهت پوشش دهی قطعات به روش الکترولس اعم از وان حمام الکترولس، مواد پوششدهی و آماده سازی سطح، هیتر و ضخامت سنج و …. می باشد.

1- آشنایی با پاشش حرارتی (HVOF)

در تمام بخشهای صنعت تقاضا برای ارتقای استانداردهای کاری به منظور بهبود کیفیت زندگی انسان وجود دارد. بهبود کارایی می تواند شامل عملکرد بهتر، عمر کاری بالاتر و هزینههای کمتر باشد. به غیر از طراحی های هندسی، انتخاب مواد نیز باعث عملکرد بهتر و کاهش هزینه ها می شود. در حال حاضر موادی مثل سوپر آلیاژها و برخی از فولادهای ویژه که دارای کاربردهای خاصی میباشند، توسعه یافته اند و هنوز تقاضا برای بهبود عملکرد این مواد ادامه دارد.

2-اهمیت پوشش ها:

انگیزه های اصلی پوشش دهی قطعات به طور خلاصه عبارتند از:

بهبود عملکرد با افزایش دمای کاری که توسط پوششهای مانع حرارتی انجام می شود.

بهبود طول عمر کاری قطعه با کاهش سایش و خوردگی.

بهبود طول عمرکاری قطعه با بازسازی بخشهای فرسوده شده و ایجاد ابعاد اصلی و در نیتجه کاهش تعویض قطعات.

کاهش هزینه ها توسط استفاده از مواد ارزان و اعمال پوشش های گران درتمام موارد ذکر شده نیاز به ماشین کاری قطعات پوشش دهی شده باید به صفر یا به حداقل برسد.

3- مقایسۀ پوشش های نازک با پوشش های ضخیم

فناوری پوشش ها به طور کلی به دو دسته تقسیم می شود:

الف) پوشش دهی لایه های نازک

ب) پوشش دهی لایه های ضخیم

پوشش های نازک با ضخامت کمتر از µm20 ویژگی های سطح را به خوبی ارتقا میدهند. روش رسوب بخار شیمیایی[1] (CVD) و یا رسوب بخار فیزیکی[2] (PVD) می توانند سطوحی با مقاومت به خوردگی و یا سختی بینظیری ایجاد نمایند.

این روشها نیاز به محیط های خلاء دارند و لذا روشهای گرانی محسوب می شوند. همچین در اندازه و شکل قطعات نیز محدودیت هایی وجود دارد.

پوشش های ضخیم با ضخامت بالاتر از µm30 تا چند میلیمتر در مواردی مورد استفاده قرار می گیرند که ضخامت پوشش بر عملکرد آن موثر باشد. مثلاً ضخامت پوشش های مانع حرارتی در میزان انتقال حرارت تاثیر مستقیم دارد.

روشهای ایجاد پوششهای ضخیم شامل رسوبدهی شیمیایی و الکتروشیمیایی[3]، لحیم کاری، جوشکاری و پاشش حرارتی می شود. هر کدام از روشهای ذکر شده دارای مزایا و محدودیت های خاص خود می باشد.

روشهای رسوبدهی شیمیایی و الکترود شیمیایی باعث ایجاد مشکلات زیست محیطی می شوند. جوشکاری و لحیم کاری از لحاظ نوع مواد تشکیل دهنده پوشش، همچنین از لحاظ شکل زیر لایه دارای محدودیت هایی هستند و روش پاشش حرارتی نیز در برخی موارد به عملیات پس از پاشش برای حذف تخلخل ها نیاز دارد.

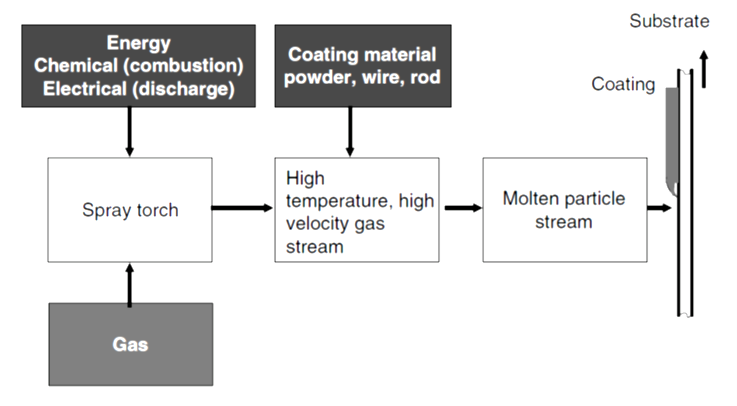

4- مفهوم پاشش حرارتی

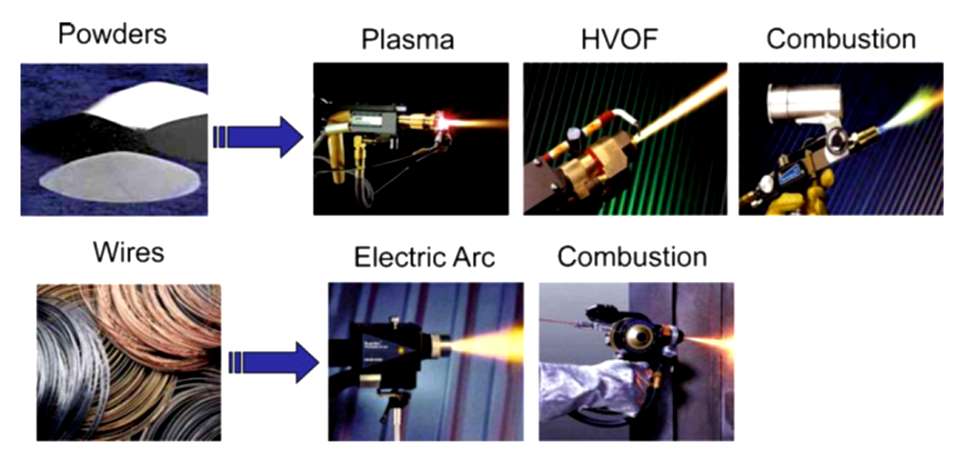

به گروهی از روشهای پوشش دهی که ذرات ریز فلز یا غیرفلز را در حالت مذاب یا نیمه مذاب برای ایجاد پوشش استفاده میکنند، پاشش حرارتی گفته میشود. مواد پوشش می تواند به شکل پودر، میله های سرامیکی، سیم و یا مواد مذاب باشد. در شکل 1 مفهوم کلی فرآیند پاشش حرارتی توضیح داده شده است.

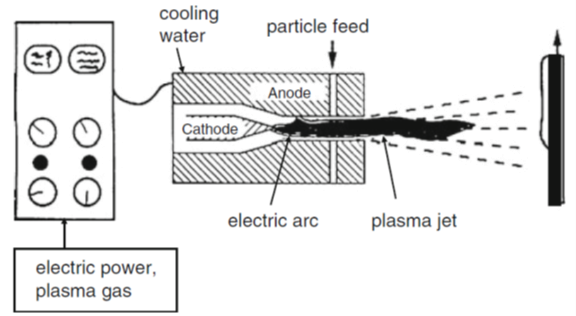

بخش مرکزی این سیستم تورچ پاشش می باشد که توسط انرژی تامین شده از سوختن گاز و یا منابع الکتریکی، جریانی از گازهای داغ را ایجاد می نماید. شکل 2 بطور شماتیک تورچ فرآیند پاشش پلاسمایی را نشان میدهد.

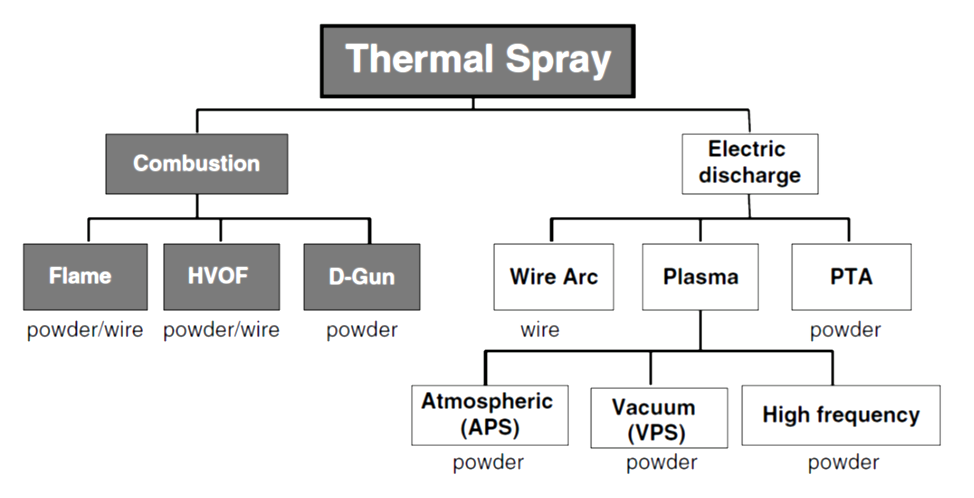

شکل 3 نیز تصاویری از تورچ های پاشش را که از مواد پودری یا سیم استفاده می کنند، نشان میدهد. تکنیک های پاشش حرارتی در ابتدا براساس روش تولید انرژی مناسب برای ذوب کردن یا نیمه ذوب کردن مواد پاشش مشابه با شکل 4 دسته بندی می شوند.

سپس در مرحلۀ دوم براساس شکل مادۀ مورد استفاده، مثلاً پودر، میله، سیم، در فرآیند مجدداً تقسیم بندی می شوند.

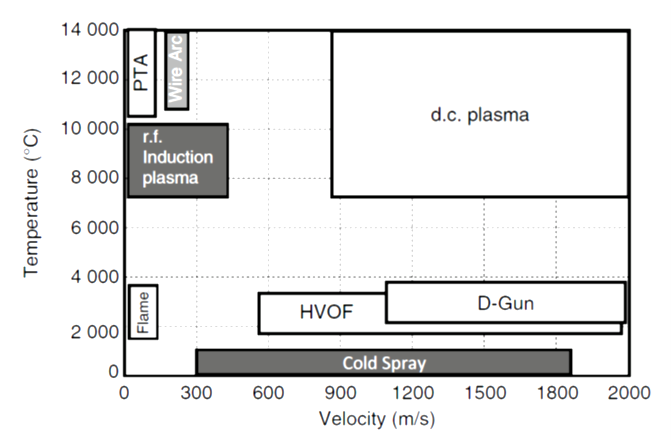

در شکل 5 نیز سرعت و دمای ذرات در حین هر یک از فرآیندهای پاشش حرارتی آورده شده است. سرعت و دمای ذرات که توسط پارامترهای ماکروسکوپی سیستم مثل فشار گازهای حامل، ولتاژ، نرخ تغذیه و … کنترل می شود بر خواص پوشش ایجاد شد، اثر گذار می باشد.

5- ﻣﻮادي ﮐﻪ در ﻓﺮآﯾﻨﺪﻫﺎي ﭘﺎﺷﺶ ﺣﺮارﺗﯽ اﺳﺘﻔﺎده ﻣﯽﺷﻮﻧﺪ :

1- آﻟﯿﺎژﻫﺎي آﻫﻨﯽ

2- آﻟﯿﺎژﻫﺎي ﭘﺎﯾﻪ ﻧﯿﮑل

3- آﻟﯿﺎژﻫﺎي ﭘﺎﯾﻪ ﮐﺒﺎﻟﺖ

4- ﮐﺎرﺑﯿﺪ ﺗﻨﮕﺴﺘﻦ و ﮐﺎرﺑﯿﺪ ﮐﺮوم

5- سرامیکها

6- ﺳﺎﯾﺮ ﻓﻠﺰات و آﻟﯿﺎژﻫﺎ

7- سرمتها و پوششهای درﺟﻪﺑﻨﺪي ﺷﺪه

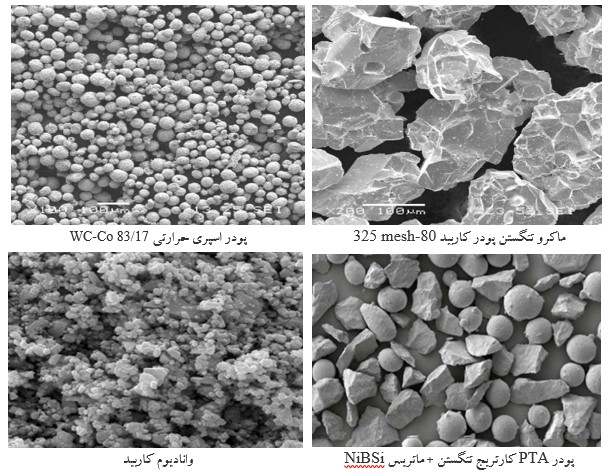

| ماکرو تنگستن پودر کاربید 80-mesh 325 | پودر اسپری حرارتی WC-Co 83/17 |

| پودر PTA کارتریج تنگستن + ماتریس NiBSi | وانادیوم کاربید |

6- کاربرد پوشش های HP/HVOF

– صنایع فولاد: قطعات خطوط تولید و شکل دهی فولاد به خصوص غلتک های نورد، تیغه های برش و قالب های شکل دهی

– صنایع نفت، گاز و پتروشیمی: اعمال پوشش های کاربید تنگستن، استلایت و …. روی شیرهای کنترلی

Gate Valve، Ball Valves، Valve Seats، Conveyor Screw، Hydraulic Rods و … با سختی بالاتر در مقایسه با روش های دیگر

– صنایع هوا فضا: اعمال پوشش های سد حرارتی بر روی پره های توربین صنایع هوا فضا ، یاتاقان ها، استاتور، روتر، landing gear، روتور هلیکوپتر و …

– صنایع نیروگاهی: پره توربین های گازی، نازل ها، فن های خروج گاز، دیواره بویلرها و ..

– صنایع خودرو: Transmission Shifter Forks

– صنایع چاپ و کاغذ: غلطک چاپ، غلطک جوهر، غلطکهای تولید کاغذ

– صنایع شیشه سازی: پلانجر قالب شیشه

– صنایع دریایی: پوشش دهی بدنه شناورهای دریایی و دیگر قطعات صنایع دریایی که تحت خوردگیهای شدید می باشند.

– صنایع نساجی: غلتک های صنایع نساجی دپارتمان مهندسی سطح

5- بخشی از تجهیزات و پروژه ها:دپارتمان مهندسی سطح